مکانیکال سیل چیست؟

مکانیکال سیل (Mechanical Seal) یا آببند مکانیکی یکی از قطعات صنعتی پرکاربرد، حیاتی و حساس به کار رفته در انواع پمپ است که ایمنی بسیار بالایی دارد و از نشت سیالات مایع و گازها به خارج از تجهیزات در برگیرنده آنها جلوگیری میکند. استفاده از این قطعه زمانی بااهمیتتر است که سیالات و گازهای موجود در تجهیزات صنعتی جزو مواد گرانقیمت، خطرناک، سمی، خورنده یا منفجره باشند. بروز هر گونه مشکلی در قطعه آب بند مکانیکی، باعث خراب شدن پمپ و از کار افتادن آن میشود. به همین دلیل صنعتگران باید در زمان خرید این قطعه دقت زیادی داشتهباشند و باکیفیتترین نوع آن را انتخاب کنند. در تولید آب بندهای مکانیکی معمولا از کاربید تنگستن، کاربید سیلیکون، اکسید آلومینیوم، کربن و غیره استفاده میکنند. این قطعه دارای دو سطح صاف ثابت و متحرک است که سطح آب بندی ثابت روی کاسه و سطح آببندی متحرک روی محور گردش قرار میگیرد. در این مقاله قصد داریم درباره اجزای تشکیلدهنده و انواع مختلف مکانیکال سیل و نکات مهم در زمان خرید این قطعه صحبت کنیم.

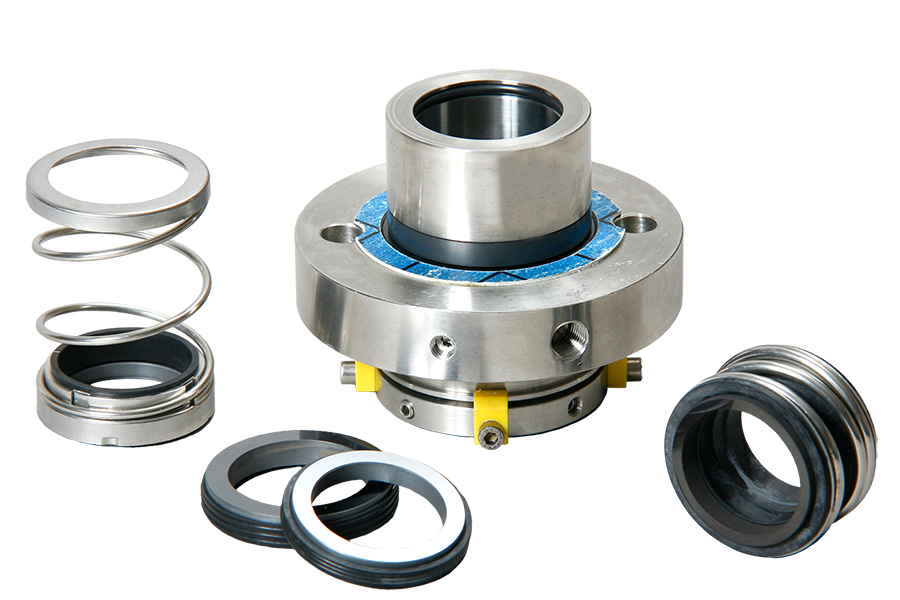

مکانیکال سیل از چه قسمتهایی تشکیل شدهاست؟

همانطور که در مقدمه هم اشاره کردیم، انواع مختلف مکانیکال سیل (Mechanical Seal) از دو بخش شامل بخش ثابت نصب شده در داخل یا کاسه پمپ و بخش متحرک نصب شده روی محور گردش یا شفت پمپ تشکیل شدهاند. قسمتهای ثابت و متحرک مکانیکال سیل با همکاری هم باعث میشوند که این قطعه به خوبی بتواند عملیات آب بندی را با موفقیت انجام دهد. در پمپها همواره فشار گازها و سیالات از فشار اتمسفر هم بیشتر است و به همین دلیل در بخش ورودی پمپ حتما باید از یک آب بند مکانیکی استفاده شود. عدم استفاده از این قطعه ارزشمند، باعث ایجاد نشتی هنگام کار کردن پمپ خواهد شد. پمپهایی که دچار نشتی هستند طول عمر بسیار کمتری دارند و قطعات آنها بعد از مدت کوتاهی کیفیت و کارایی خود را از دست میدهند. جنس قسمت ثابت و متحرک مکانیکال سیل با هم تفاوت دارد. جنس سطح ثابت معمولا سخت و محکمتر با استفاده از کاربید تنگستن، کاربید سیلیکون، سرامیک یا فولاد ضد زنگ ساخته میشود. برای ساخت سطح متحرک یا دوار که نسبتا نرمتر است، از کربن استفاده میکنند. برای اینکه قسمتهای ثابت و متحرک Mechanical Seal راحتتر و روانتر کار کنند، در بین آنها فیلمی نازک از سیال قرار دارد. با توجه به حساسیت بسیار بالای قسمتهای ثابت و متحرک این قطعه، نصب آن حتما باید توسط یک فرد با تجربه و ماهر انجام شود. علاوه بر قسمتهایی که معرفی کردیم در این قطعه برای افزایش انعطافپذیری، از فنرهای کوچک و یک فنر بزرگ نیز استفاده شدهاست. فنرهای کوچک با قرار گرفتن در اطراف محور نیروی زیادی به به سطوح آب بند مکانیکی وارد میکنند و فنر بزرگ نیز با پیچیده شدن در اطراف شفت یا محور، باعث تولید نیروی مورد نیاز برای برای راهاندازی یا متوقف کردن پمپ میشود.

استفاده از مکانیکال سیل چه مزایایی به همراه دارد؟

مکانیکال سیل با جلوگیری از نشت سیالات گرانقیمت، هر سال باعث صرفهجویی زیادی در هزینهها و بهبود اقتصاد میشود. این قطعه با جلوگیری از نشت گازها و سیالات سمی، از تخریب و آلوده شدن محیط زیست نیز جلوگیری میکند. مانع از خورده شدن شفت پمپ میشود و باعث کاهش توان مصرفی پمپ میشود. امکان استفاده برای همه سیالات، توانایی آب بندی بالا، داشتن خاصیت self cleaning یا خود تمیزکنندگی، عدم نیاز به تنظیم یا تعمیرات مداوم، کمک به کاهش آلودگی محیط زیست، جلوگیری از خراب شدن یاتاقانها به دلیل آلوده بودن روغن، جلوگیری از خوردگی به خاطر نشت فوارهای، کاهش به هدر رفتن سیالات با جلوگیری از نشتی، پایین بودن هزینههای نگهداری و غیره از دیگر مزایای استفاده از مکانیکال سیل به شمار میروند.

معرفی انواع مختلف مکانیکال سیل از نظر طراحی و نوع پمپ

انواع آب بندهای مکانیکی از نظر طراحی عبارتند از: آب بند یک فنره و چند فنره، آب بند آکاردئونی، آب بند با فنر موجی، آب بند کارتریجی یک مرحلهای و دو مرحلهای و از نظر پمپ نیز شامل انواع متعادل و نامتعادل هستند. اندازه قطر شفت در آب بندهای مکانیکی متعادل حدودا ۱۴ الی ۱۵۰ میلیمتر و چرخش محور و شفت در آنها مستقل است. ابعاد این قطعه مطابق با معتبرترین استانداردها تولید میشود. اندازه قطر شفت در انواع نامتعادل بین ۱۰ الی ۱۰۰ میلیمتر است و به طور مستقل از جهت چرخش شفت عمل میکند.

برای جلوگیری از خراب شدن مکانیکال سیل چه باید کرد؟

برای جلوگیری از خراب شدن مکانیکال سیل بهتر است که هر چند وقت یکبار برای هواگیری پمپ اقدام کنید. با هواگیری پمپ، سیال تا نزدیک محل نصب Mechanical Seal حرکت میکند و در زمان به کار افتادن پمپ به دلیل خشک کار کردن، باعث میشود که آب بند دچار اصطکاک نشود. به این نکته هم توجه داشتهباشید که انتخاب پمپ حتما باید بر اساس ویژگیهای گاز یا سیال مورد نظر انجام شود. به عنوان مثال برای سیالی مانند روغن نباید به سراغ خرید پمپهای مناسب آب یا اسیدها بروید. جلوگیری از قطع و وصل شدن مداوم پمپ نیز از استهلاک آبند بندهای مکانیکی و خراب شدن آنها پیشگیری میکند

در زمان خرید Mechanical Seal به چه نکاتی باید توجه کرد؟

توجه به کیفیت و جنس مواد سازنده یکی از مهمترین نکاتی است که در زمان خرید قطعه مکانیکال سیل حتما باید مورد توجه قرار گیرد؛ زیرا هر چه کیفیت این قطعه بالاتر باشد، بازدهی و کارایی بهتری خواهد داشت. بالا بودن تحمل حرارتی در هنگام استفاده برای سیالاتی با درجه حرارت بسیار بالا، قدرت مناسب اجزا، مقاومت بالا در برابر مواد سمی و شیمیایی، توجه به قیمت و برند تولیدکننده قطعه، خرید نوع و جنس مناسب قطعه با توجه به سیال مورد نظر نکات دیگری هستند که توجه به آنها در زمان خرید الزامی است. انتخاب فروشگاه معتبر نکته مهم دیگریست که از اهمیت بسیار زیادی در زمان خرید انواع مکانیکال سیل برخوردار است. به طور کلی با توجه به پراهمیت بودن آب بندهای مکانیکی در پمپها، در انتخاب این قطعه نهایت دقت را داشتهباشید. امروزه تعداد زیادی فروشگاه اینترنتی در زمینه فروش قطعات صنعتی مشغول فعالیت هستند؛ اما برای خرید این قطعات با قیمت مناسب و کیفیت بالا به همراه گارانتی و خدمات پس از فروش، باید به سراغ فروشگاههای اینترنتی معتبر دارای نماد اعتماد الکترونیک بروید.

TRIBOLOGY: تعامل سطوح متحرک –

طراحی کارگیری TRIBOLOGY در بلبرینگ به نتایجی آوریم ؟

تریبولوژی می تواند کیفیت محصول قابل اندازه گیری چگونه ؟

آزمایش تریبولوژیکی به ما امکان می دهد تا در مورد عملکرد سه گانه مواد برای ایجاد طرح های جدید و بهتر مواد بیاموزیم. سپس می توانیم ترکیبات مختلف مواد را برای دستیابی به خواص تریبولوژیکی خاص و بهتر انتخاب کنیم.

نتایج آزمایش تریبولوژیکی و روشهای آنالیز سطح به ما کمک میکند تا عملکرد سهگانه نمونههای اولیه جدید را بر اساس اصطکاک، سایش، مکانیسمهای تخریب، سینتیک فیلم انتقال مواد و عوامل و تأثیرات مختلف پیشبینی کنیم. این اطلاعات به درک متغیرهایی مانند پرکننده، غلظت پرکننده، اثرات هم افزایی پرکننده ها، اثرات ترکیبات مختلف مواد، از جمله ساختار مواد و همچنین تأثیر ساختار سیستم بر سایر عناصر کمک می کند.

تریبولوژی چگونه کارایی و طول عمر مواد یاتاقان را افزایش می دهد؟

سطوح تماس بهینه شده برای اصطکاک

عوامل حیاتی موثر بر سیستم اصطکاک را شناسایی کنید

راه حل هایی را برای افزایش کارایی و کاهش سایش شناسایی کنید، از جمله:

– استفاده از مواد بهینه شده برای اصطکاک و سایش،

– بهینه سازی جفت مواد که می توانند سطوح اصطکاک و سایش پایین را ارائه دهند

– انتخاب و استفاده از روان کننده های مناسب،

– دستیابی به تغییرات طراحی که تأثیر مفیدی بر عملکرد سیستم اصطکاک کلی دارد.

به عنوان مثال، پیشرفت های حاصل از تحقیقات قبیله شناسی چیست؟

مقاله مروری بر تحولات تاریخی در پیشرفت فناوری بلبرینگ با تحقیق در مورد علم اصطکاک را در مجله Eureka توصیه می کنیم رولبرینگ های اصولی مورد استفاده مصریان باستان به قرن چهارم قبل از میلاد باز می گردد. ۴۰ نقش بلبرینگ های توپ مورد استفاده رومی ها و عملیات حرارتی فولاد سخت شده و سرامیک های مبتنی بر اکسید در این مقاله مورد بحث قرار می گیرد. همچنین به روند توسعه اولین بلبرینگ فلزی پلیمری کشویی خود روان شونده توسط GGB اشاره شده است.

تریبولوژی در کدام صنایع و کاربردها مفید است؟

تریبولوژی در کاربردهایی که دو سطح تماس نسبت به یکدیگر حرکت می کنند نقش اصلی را ایفا می کند. برخی از صنایع به دلیل بحرانی بودن ماموریت، الزامات عملیات مداوم یا شرایط شدید، تقاضاهای بیشتری را برای سیستم های تریبولوژیکی اعمال می کنند.

یک مهندس هنگام طراحی محصول یا تست های اصطکاک/ساییدگی چه چیزی را باید در نظر بگیرد؟

این موضوع بسته به کاربرد متفاوت است. برخی از کاربردها به اصطکاک کم (مانند مواد یاتاقان) نیاز دارند، در حالی که برخی دیگر به اصطکاک زیاد (مانند سیستم های ترمز) نیاز دارند. برای اکثریت قریب به اتفاق کاربردها، حداقل سایش مواد هدف اصلی است. برای بسیاری از کاربردها، نقطه تعادل بین سطوح اصطکاک کم و عملکرد سایش خوب اغلب هدف قرار می گیرد.

هنگام طراحی آزمایشها برای تعیین اصطکاک و سایش، میتوان یکی از شش دسته اصلی را برای آزمایش تریبولوژیکی انتخاب کرد، از آزمایشهای میدانی در رده I تا سادهترین آزمایشهای مدل آزمایشگاهی در رده VI.

رده I: یک آزمایش میدانی در شرایط عملیاتی عادی (که ممکن است شامل شرایط عملیاتی طولانی باشد) انجام می شود. این آزمایش منجر به تکرارپذیری کم می شود، اما محیط آزمایش نزدیک به شرایط دنیای واقعی است که سیستم تریبولوژیکی با آن مواجه خواهد شد.

دسته دوم: آزمایش ها با یک قطعه کامل تجهیزات در یک مرکز یا محیط عملیاتی انجام می شود. این آزمایشها میتوانند نتایجی نزدیک به شرایط عملیاتی معمولی داشته باشند و میتوانند در یک دوره زمانی برای تکرار شرایط عملیاتی طولانی انجام شوند. به این ترتیب عوامل محیطی نیز به حداقل می رسد.

دسته III: اجزاء، زیرسیستم ها یا مجموعه ها در آزمایشگاهی آزمایش می شوند که به شرایط عملیاتی طولانی نزدیک می شود و تکرارپذیری متوسطی را ارائه می دهد.

دسته IV: تست های آزمایشگاهی بر روی قطعات استاندارد سریال با استفاده از تستر مقیاس شده انجام می شود.

دسته V: آزمایش ها بر روی یک نمونه با تجهیزات آزمایشی نزدیک به شرایط عملیاتی عادی با قابلیت تکرار عالی انجام می شود.

رده ششم: تست رومیزی با تجهیزات تست آزمایشگاهی ساده انجام می شود.

مهم است که به یاد داشته باشید که در دستههای I تا III، ساختار خوشه اصطکاکی کل اصلی ثابت میماند و تنها تنش جمعی ساده شده است. رده های II و III استرس جمعی قابل تکرار بیشتری نسبت به دسته I دارند.

در مقابل، در دستههای IV تا VI، ساختار سیستم با ضرر کاهش پیشبینیپذیری در قابلیت انتقال نتایج آزمون به سیستمهای سهگانه فنی عملی قابل مقایسه سادهسازی شده است. بخشهای IV تا VI، اندازهشناسی بهتر (به عنوان مثال سازگاری اندازهگیری)، هزینه کمتر، و بازه زمانی آزمون سختتر برای تماس فرعی ارائه میدهند.

بنابراین، افزایش قابل توجهی در زمان تست و هزینه های تست به ترتیب از دسته I به VI وجود دارد، اما قابلیت انتقال نتایج آزمون نیز افزایش می یابد.

آسیب به شفت موتور به دلیل جریان شفت

در توییتر به اشتراک بگذارید در لینکدین به اشتراک بگذارید در جیمیل به اشتراک بگذارید اشتراک گذاری با دیگران

جریان اسپیندل در موتورهای MV (ولتاژ متوسط) و موتورهایی که با مبدل های فرکانس کار می کنند رخ می دهد. جریان شفت با آسیبی که به بلبرینگ وارد می کند تشخیص داده می شود. نوع دیگری از آسیب های ناشی از این جریان، آسیب هایی است که به شفت موتور وارد می کند. مراحل بعدی نیز باعث آسیب های مختلفی از جمله بریدن ناودانی های روتور می شود.

من می خواهم این کار را که در مورد آسیب هایی که روی شفت ایجاد کرده انجام داده ام با شما به اشتراک بگذارم.

در حین کار موتور صدای خاصی شنیده شد، با قطع برق صدا ادامه پیدا کرد. ابتدا موتور را بررسی کردیم. اولین یافته ما؛ چنین موتورهای بزرگی از پوشش جدا می شوند. کابل اتصال زمین از پوشش شکسته شد.

هنگامی که پوشش برداشته شد و فاصله های بلبرینگ بررسی شد، به نظر می رسید که وضعیت یاتاقان ها دست نخورده است. سپس، هنگامی که یاتاقان ها جدا شدند، برش داده و بررسی شوند. هیچ آسیبی به گلوله های یاتاقان وارد نشد، جایی که گریس در بلبرینگ کمی تیره شده بود اما خاصیت خود را حفظ کرد و همچنین هیچ آسیبی به حلقه بیرونی وارد نشد. با این حال، حلقه داخلی بلبرینگ در اطراف شفت پیچیده شده است. و در اثر سیم پیچی دوک، در حین کار صدا ایجاد می کرد.

حلقه بیرونی بلبرینگ

هنگامی که شفت موتور مورد بررسی قرار گرفت، مشاهده شد که حفره هایی به شکل دهانه روی آن ایجاد شده است.

بر روی شفت موتور تشکیل شده است

در نتیجه، در نتیجه شکسته شدن سیم زمین و حفظ اثر گریس در یاتاقان، ضعیفترین قسمتی که میتوانست جریان یابد، بین حلقه داخلی یاتاقان و سطح شفت بود. هر جهش جریان در طول زمان باعث ایجاد حفره هایی به شکل دهانه روی شفت می شد.

شیر تنظیم چگونه در تولید استفاده می شود؟

شیر کنترل زاویه دارای مسیر جریان ساده و مقاومت کم است و به طور کلی برای استفاده از جلو (نصب) مناسب است. اما در صورت افت فشار بالا، برای بهبود نیروی نامتعادل و کاهش آسیب به هسته شیر، استفاده از شیر کنترل زاویه به صورت معکوس توصیه می شود و همچنین باعث جریان هوا و جلوگیری از کک شدن می شود. و گرفتگی شیر کنترل هنگامی که از شیر کنترل زاویه به صورت معکوس استفاده می شود، باید از باز شدن طولانی مدت با یک دهانه کوچک خودداری کرد تا از نوسان شدید و آسیب به هسته شیر جلوگیری شود. به خصوص در مرحله تولید آزمایشی کارخانه های شیمیایی، به دلیل کم بودن بار در حین تولید آزمایشی و شرایط فرآیند طراحی که نمی تواند به سرعت نیازها را برآورده کند، شیر کنترل زاویه که در جهت معکوس استفاده می شود باید از باز شدن دهانه کوچک برای مدت طولانی جلوگیری کند. زمان تا حد امکان برای جلوگیری از آسیب دیدگی شیر کنترل زاویه.

در سیستم تنظیم اتوماتیک فرآیند تولید، شیر کنترل یک حلقه مهم و ضروری است که به آن “دست و پا” اتوماسیون فرآیند تولید می گویند و یکی از اجزای کنترل ترمینال سیستم کنترل اتوماتیک است. . از محرک و شیر تشکیل شده است. از نقطه نظر هیدرولیک، شیر تنظیم یک عنصر دریچه گاز است که مقاومت موضعی آن قابل تغییر است. شیر تنظیم ضریب مقاومت را با تغییر کورس با توجه به سیگنال ورودی تغییر می دهد تا به هدف تنظیم جریان برسد.

۱٫ ساختار و استفاده از شیر کنترل زاویه

۱٫۱ ساختار شیر کنترل زاویه

به جز اینکه بدنه سوپاپ از نوع زاویه ای است، ساختار دیگر شیر کنترل زاویه شبیه به شیر تک نشیمن است. ویژگی های آن مشخص می کند که مسیر جریان آن ساده و مقاومت آن کوچک است، که به ویژه برای افت فشار بالا، ویسکوزیته بالا، حاوی جامدات معلق و ذرات معلق مفید است. تنظیم مایعات می تواند از بروز کک شدن، چسبندگی و گرفتگی جلوگیری کند و همچنین به راحتی تمیز می شود و خود تمیز می شود.

۱٫۲ مقایسه استفاده رو به جلو و معکوس از شیر کنترل زاویه

در شرایط عادی، شیر کنترل زاویه در جهت رو به جلو نصب می شود، یعنی پایین وارد می شود و سمت خارج می شود. فقط در صورت اختلاف فشار بالا و ویسکوزیته بالا، کک شدن آسان، ذرات معلق متوسط، نصب به صورت معکوس توصیه می شود، یعنی طرف مواد وارد و پایین خارج می شود. هدف از استفاده معکوس از شیر کنترل زاویه، بهبود نیروی نامتعادل و کاهش سایش بر روی هسته سوپاپ است و همچنین برای جلوگیری از جریان رسانه های حاوی ذرات معلق با ویسکوزیته بالا، مستعد کک شدن و معلق است. کک سازی و گرفتگی

۲٫ تجزیه و تحلیل استفاده معکوس از شیر کنترل زاویه

در کارخانه استالدئید معرفی شده توسط Jilin Chemical Industry Co., Ltd. از آلمان غربی، شیر کنترل زاویه pv-23404 برای استفاده معکوس در شرایط فرآیند افت فشار بالا توصیه می شود. در طول آزمایش اتصال آب، شیر تنظیم زاویه به شدت نوسان کرد و صدای شدیدی ایجاد کرد و قرقره پس از ۴ ساعت آزمایش شکست. در آن زمان کارشناسان خارجی معتقد بودند که کیفیت هسته شیر خوب نیست. نویسنده معتقد است که مشکل کیفی نیست، بلکه به دلیل استفاده غیر منطقی است. دلایل شکستگی آن در زیر تحلیل شده است.

می دانیم که در حال حاضر به جز شیرهای پروانه ای و شیرهای دیافراگمی که ساختار کاملاً متقارن هستند، سایر ساختارهای شیرهای تنظیم نامتقارن هستند. هنگامی که شیر تنظیم جهت جریان را تغییر می دهد، مقدار ) به دلیل تغییر مسیر جریان تغییر می کند. جهت جریان عادی انواع شیرهای تنظیم کننده جهتی است که قرقره در آن باز می شود (استفاده از جلو) و سازنده فقط مقدار ظرفیت جریان و مشخصات جریان را در جهت جریان عادی ارائه می دهد. وقتی از شیر تنظیم به صورت معکوس استفاده می شود، یعنی زمانی که سیال در جهت بسته شدن قرقره جریان می یابد، ظرفیت جریان شیر تنظیم افزایش می یابد. در طول اجرای آزمایش اتصال آب، شرایط فرآیند شبیه سازی شده نمی تواند به سرعت به حالت عادی برسد و شیر تنظیم در حالت باز شدن کوچک برای مدت طولانی مورد استفاده قرار می گیرد که به دلیل اثر نیروی نامتعادل باعث ناپایداری جدی می شود. بنابراین، شیر تنظیم لرزش قوی ایجاد می کند و صدای شدیدی ایجاد می کند که باعث می شود هسته شیر به سرعت شکسته شود. در شرایط عادی فرآیند، درجه باز شدن شیر تنظیم متوسط است و حتی یک درجه باز شدن کوچک عمر کوتاهی دارد، بنابراین می توان از شیر تنظیم به طور معمول و ایمن استفاده کرد.

۳٫ نتیجه گیری

در شرایط عادی، استفاده معکوس از شیر کنترل زاویه توصیه نمی شود و استفاده معکوس فقط برای محیط هایی با اختلاف فشار بالا، ویسکوزیته بالا، کک شدن آسان و ذرات معلق توصیه می شود. هنگام استفاده معکوس، باید از اجرای طولانی مدت با دهانه کوچک، به خصوص در حین اجرای آزمایشی خودداری شود.